Тржинецке железарны

Тржинец/Чешская Республика

Отпыление разгрузочной угольной ямы и Отпыление опрокидывателей 3 и 4 в Тржинецкых Железарнах

Компания «CIPRES FILTR BRNO, s. r.o.» в объединении с фирмой из г. Брно «TENZA» под названием «TENZA-CIPRES» стала генеральным поставщиком проектов «Отпыление разгрузочной угольной ямы» и «Отпыление опрокидывателей 3 и 4» для инвестора Třinecké železárny, a. s. Речь идет о значительных заказах, которые рядом с последующими экологическими стройками, осуществленными заказчиком, будут иметь свою значительную долю в направлении нацеленном на улучшении окружающей среды и модернизации среды, в которой осуществляется промышленное производство.

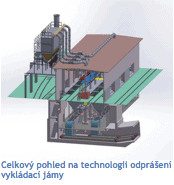

Общий взгляд на технологию отсасывания опрокидывателей и транспорта, и погрузку сталелитейной шихты. Оба проекта общей стоимостью почти 100 миллионов крон чешских — экологические, их главной целью является улучшение гигиенических условий работы в обслуживании, и также значительным образом ограничить эмиссии твердых загрязняющих веществ от технологических процессов в атмосферу. Решением является достаточно эффективное фильтрационное оборудование, установленное при минимальных перерывах производства, и выполнении всех остальных гигиенических норм и норм безопасности и эксплуатационно-технических условий.

Общий взгляд на технологию отсасывания опрокидывателей и транспорта, и погрузку сталелитейной шихты. Оба проекта общей стоимостью почти 100 миллионов крон чешских — экологические, их главной целью является улучшение гигиенических условий работы в обслуживании, и также значительным образом ограничить эмиссии твердых загрязняющих веществ от технологических процессов в атмосферу. Решением является достаточно эффективное фильтрационное оборудование, установленное при минимальных перерывах производства, и выполнении всех остальных гигиенических норм и норм безопасности и эксплуатационно-технических условий.

90 % признанных издержек обоих проектов покрывает дотация «Оперативной программы по Окружающей среде», оставшиеся издержки оплачивает организатор за счет своих собственных средств. Оба заказа будут, в соответствии с графиком работ, закончены до февраля 2015 г.

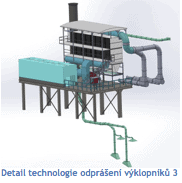

Предметом заказа «Отпыление опрокидывателей 3 и 4» является реализация фильтрационной технологии в виде новых самостоятельных фильтрационных единиц для отдельных платформ опракидывателей, и рабочее площадки транспорта и погрузки сталелитейной шихты. Что касается платформы опракидывателя, то фильтрационная единица расположена на новой стальной платформе возле цеха опракидывателей. За счет транспорта и погрузки сталелитейной шихты решается погрузка шихты из околошахтного рудного двора в железнодорожные вагоны. Отпыление настоящего производства обеспечит фильтрационная единица, расположена на новой стальной платформе над путями.

Предметом заказа «Отпыление разгрузочной угольной ямы» является строительство оборудования для отпыления разгрузочного пространства над ростверком и под потолком объекта разгрузочной ямы, далее стройка отсасывания загрузочной воронки шести барабанных питателей бункеров для накопительных конвейеров , и строительство отсасывания воронок накопительного конвейера.

Целью обоих строек является улучшение гигиенических условий работников заказчика, и также резкое ограничение загрязнения воздуха за счет производства. Отпыление должно быть проведено путем покрытия источника пыли, или подходящим установлением пылеуловителя возле источника пыли и отсасыванием запыленного воздуха.

Состояние до реализации

Платформа опракидывателей

Здание опракидывателей № 3 и 4 — это строение цеха, которым проходит технологический подъездной путь. В центре цеха под путем находится загрузочная воронка, в которую из двух сторон идет опрокидывание вагонов. Из воронки потом конгломерат идет с помощью конвейеров в сортировочный цех. Цех в настоящее время открыт из двух кратчайших сторон, через которые проходит подъездной путь. Цех — стальное сооружение, часть стен выполнена из кладки под расшивку швов из обожженного кирпича, в верхней части потом кладку заменяет обшивка из деревянных досок. Отпыление опрокидывателей в настоящее время обеспечивает неподходящее оборудование для отпыления. Погрузка сталелитейной шихты осуществляется в вагоны на пути воронкой, установленной на энергомосту, и то без отпыления. Настоящее пространства при разгрузке вагонов, или при их погрузке, являются источниками пыли, так как пыль свободно уходит в окружность.

Площадка разгрузочной угольной ямы

Уголь для производства кокса в коксовый цех привозится в самооприкидывающихся железнодорожных вагонах. После разгрузки кокс хранится, идет размол кокса, дозировка и транспорт ленточным конвейером в производственном центре службы по углю. Разгрузка угля из самооприкидывающихся вагонов проводится в разгрузочную угольную яму. Фронтовые стены здания открыты для проезда железнодорожных вагонов, объектом проходят два промежуточных путей, и железнодорожные вагоны толкаются толкателем. На каждом пути находятся два разгрузочных пункта, оснащенных ростверками размером 200 x 200 мм на уровне парка путей.

Разгрузка обычно проводится на одном из двух пунктов каждого пути. Под уровнем местности находятся четыре бункера, каждый в объеме двух железнодорожных вагонов. Все бункера оснащены затворами в виде плоской задвижки и барабанными питателями. Из перегрузочной станции уголь транспортируется в закрытые склады угля или в объекты помола угля. В настоящее время разгрузочные ямы угля не отпыливаются.

Лимиты эмиссий

Эксплуатационник обязался, что в результате строительства нового отпыливающего объекта уменьшатся лимиты эмиссий твердых загрязняющих продуктов до следующих величин:

Лимиты эмиссий для отпыления разгрузочной угольной ямы на выходе из фильтра — макс. 10 мг/м3 при отсасываемом количестве воздуха мин. 22,2 m3ef/s (80 000 m3ef/час).

Лимиты эмиссий для отпыления опрокидывателей на выходе за фильтром каждого отсасываемого оборудования — макс. 20 мг/м3, круглогодовой средний уровень макс. 10 мг/м3, при отсасываемом количестве воздуха оборудования для отпыления опрокидывателей 3 и 4, мин. 30,6 m3ef/s (110 000 m3ef/час), или 3,3 m3ef/s (12 000 m3ef/час)для оборудования для отпыления транспорта и погрузки сталелитейной шихты.

Объем строительства

Полное строительство инвестиционного комплекта отпыления опрокидывателей в Тщинецких Железарнах в цене 47,5 миллионов крон не состоит только из одной технологии отпыления опрокидывателей 3 и 4, но также из комплектной строительной части, состоящей из микросваи, стальной конструкции над имеющимися путями, реконструкции фасада здания опрокидывателей, установки быстроходных автоматических ворот для воспрепятствования образования эффекта сквозняка, и решения транспорта и погрузки сталелитейной шихты включительно системы последующего самостоятельного отпыления, в которую входит также поставка оборудования для автоматического перемещения вагонов.

Проект отпыления разгрузочной ямы за счет своей цены 51,3 миллиона крон является подобной стройкой фильтрационной технологии как и проект отпыления опрокидывателей. Но намного сложнее правильным образом справиться с проектом по технологии, так как отсасываемая пыль взрывчатая, и внутреннее части трубопроводов отсасывания и текстильного фильтра определены как BE3N1- пространства с высокой угрозой взрыва горючей пыли. Классификация опасных пространств по ČSN EN 60079-10-2 – зона 20.

Оба два заказа перекрываются с точки зрения реализации, так как они должны быть переданы заказчику в пробную эксплуатацию в январе 2015 г. Перекрывание заказов вызывает повышенное давление на менеджера стройки и оказывает влияние на производственные мощности поставщика технологии, который должен обе поставки фильтрационной технологии экспедировать на стройку спустя минимальное время.

Описание фильтрационной технологии

Отпыление опрокидывателей

Фильтры для отпыления опрокидывателей 3 и 4 установлен на новой стальной платформе рядом с цехом опрокидывателей 3 и 4 на высоте приблизительно 6,5 м. Фильтр текстильный, с давлением ниже атмосферного, шкафной конструкции, установленный на новой несущей стальной конструкции. Вход загрязненного воздуха осуществляется в верхней части кожуха, выход профильтрованного воздуха будет в нижней части «чистой стороны» фильтрационного оборудования, что обеспечивает целенаправленное движение потока фильтрационным оборудованием в направлении сверху — вниз. Таким образом исключается возможность удерживания пылевых отходов во взлете, из чего вытекает достижение низшей эксплуатационной потери давления фильтрационного носителя.

Восстановление носителя проводится системой JET- сжатым воздухом. Ее управляет счетчик времени с возможностью запускания в зависимости от потерь давления фильтра. Воронка фильтра вместе с шнековым транспортером оснащена электрическим отоплением, и обе части оснащены теплоизоляцией из минеральной ваты покрывающей алюминиевый лист. Отходы пыли из лотковой воронки выходят шнековым транспортером. В качестве напорного клапана подходит пневматически двигающийся двойной клапан. Из него отходы пыли отводятся трубопроводом скольжением в крупногабаритные ванны, расположенные на земле. Емкость с пылевыми отходами будет отвозиться грузовыми машинами в обеспеченное гомогенизированную хранилище отходов.

Восстановление носителя проводится системой JET- сжатым воздухом. Ее управляет счетчик времени с возможностью запускания в зависимости от потерь давления фильтра. Воронка фильтра вместе с шнековым транспортером оснащена электрическим отоплением, и обе части оснащены теплоизоляцией из минеральной ваты покрывающей алюминиевый лист. Отходы пыли из лотковой воронки выходят шнековым транспортером. В качестве напорного клапана подходит пневматически двигающийся двойной клапан. Из него отходы пыли отводятся трубопроводом скольжением в крупногабаритные ванны, расположенные на земле. Емкость с пылевыми отходами будет отвозиться грузовыми машинами в обеспеченное гомогенизированную хранилище отходов.

Транспорт отсасываемого воздуха обеспечивает радиальный, гибко установленный на одинаковой стальной конструкции, как текстильный фильтр, вентилятор высокого давления. Вентилятор установлен между звукоизоляционными станами с внутренней абсорбцией. В подсосе и напоре находятся амортизаторы, пуск вентилятора решен с помощью частотного преобразователя.

| Фильтр:: 2x CARM GH 15/4/(9)8/17 ODL Š | ||

| Параметр | Единица | Размер |

| Количество отсасываемого воздуха | m3 ef/час | 110 000 |

| Мощность вентилятора на входе | кВ | 250 |

| Фильтруемая поверхность | 2 | 1680 |

| Количество фильтрационных элементов | шт | 960 × 1,75 2 |

| Количество фильтрационных камер | шт | 8 |

| Скорость фильтрации | м3/м2/мин | 1,09 |

| Гарантируемый остаточный унос | mg/Nm3 | 1 – 5 max 10 |

| Предполагаемое количество уловленной пыли | t/ч | 0,2 – 0,6 |

| K Диапазон температуры | °C | -30 až +30 |

| Технический уровень предоставленной технологии | По стандартам BAT | |

Для отпыления загрузочной воронки, разгрузочной воронки и входного сопла запроектирован текстильный фильтр,который установлен на новой стальной конструкции для конвейера. Источники пыли с помощью трубопровода соединены с входом в фильтр. Очищенный воздух отводится трубопроводом в подсос вентилятора, который установлен на земле возле мостика на бетонном фундаменте. Выход очищенного воздуха осуществляться вертикальным воздухопроводом, крепленным к мостику, выходящим в свободное пространство над уровней мостика.

Пылевые отходы, уловленные фильтром, из воронки отводятся через затвор на закрытый конвейер. Воронка текстильного фильтра, нагреваемая электрическими отопителями, оснащена теплоизоляцией из минеральной ваты, прикрытой алюминиевым листом.

| Фильтр: CARM GH 10/2/(7)6/17/ODL; F36 SD | ||

| Параметр | Единица | Размер |

| Количество отсасываемого воздуха | m3ef/час | 12 000 |

| Мощность вентилятора на входе | kW | 22 |

| Фильтруемая поверхность | 2 | 210 |

| Количество фильтрационных элементов | шт | 120 × 1,75 2 |

| Количество фильтрационных камер | шт | 1 |

| Скорость фильтрации | Nm3/m2/min | 0.95 |

| Гарантируемый остаточный унос | mg/Nm3 | 1 – 5 max 10 |

| Технический уровень предоставляемой технологии | По стандартам BAT | |

Отпыление разгрузочной угольной ямы

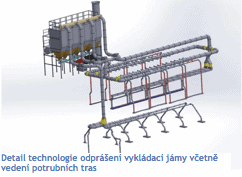

Основной частью оборудования для отпыления является текстильный фильтр с вентилятором. Настоящее оборудование установлено на новой стальной конструкции за зданием разгрузочной ямы над путями №№ 1940 и 1921. Размещение выбрано таким образом, чтобы линии трубопроводов отсаывания были самыми кратчайшими. На высоте 7 метров над рельефом будет построена железобетонная площадка для подхода к оборудованию.

Пункты отсасывания прикрыты и оснащены наставками, соединенными с трубопроводом для отсасывания с регуляционными элементы для регуляции отдельных веток. Линии трубопроводов ведены оптимальным способом — наиболее коротким путем с максимальным использованием существующей технологии.

Пункты отсасывания прикрыты и оснащены наставками, соединенными с трубопроводом для отсасывания с регуляционными элементы для регуляции отдельных веток. Линии трубопроводов ведены оптимальным способом — наиболее коротким путем с максимальным использованием существующей технологии.

Транспорт отсасываемого воздуха обеспечивает радиальный вентилятор высокого давления, гибко расположенный на одинаковой стальной конструкции как текстильный фильтр.

Воздухопроводы для выхода профильтрованного воздуха соединены с вентилятором и закончены вентиляционной головкой. Для понижения эмиссий шума будут в выпускном трубопроводе установлены глушители шума. Отвод пылевых отходов из фильтра будет решен скольжением через разгрузочную воронку в бункер. До высыпки в бункер пылевые отходы приведены в беспылевое состояние увлажнением в смесительном шнеке. Пространство под воронкой фильтрационного оборудования оснащено обшивкой из листовой стали с теплоизоляцией с поддерживанием равномерной температуры + 5ºC. Для воспрепятствования распространения шума от вытяжного вентилятора запроектирована защитная шумоизоляционная стена.

| Фильтр: 7x CARM GH 15/1/(8)7/17 ODL OSEX 3M 2xŠ 1xRP1 50/20-8 | ||

| Параметр | Единица | Размер |

| Количество отсасываемого воздуха | m3ef/час | 80 000 |

| Мощность вентилятора на входе | кВ | 160 |

| Фильтруемая поверхность | 2 | 1286 |

| Количество фильтрационных элементов | шт | 735 × 1,75 м2 |

| Количество фильтрационных камер | шт | 7 |

| Скорость фильтрации | 3/m2/мин | 1,03 |

| Гарантированный остаточный унос | mg/Nm3 | 1 – 5 max 10 |

| Диапазон температуры | °C | -30 až +30 |

| Технический уровень предоставляемой технологии | По стандартам BAT | |

CIPRES FILTR BRNO s.r.o.